吕小龙 杨军杰 任凌潇

吕小龙 杨军杰 任凌潇

航空发动机是国之重器,是国家科技实力和创新能力的重要体现。为高质量完成航空发动机科研生产,中国航发各单位聚焦“一次成功”工程实施要求,运用AEOS体系、“成功树”保障法等工具,围绕发动机研制工作各环节积极探索,化解风险与薄弱环节、缩短研制周期、提高产品成功率、升级产品质量。

中国航发动力所:务实功出实招

中国航发动力所发动机试车研究室锚定“试验一次成功”目标,多措并举、系统谋划,推动各项目试车任务按期完成,实现多个高风险试验项目“一次成功”。

精准策划,协同共进。项目团队紧扣集团“一次成功”工程部署,对标研究所推进实施要求,建立层层落实责任机制,打造专业全面、经验丰富、高效运行的试车团队,在实践中不断提升技术应用能力和管理统筹水平。

依托“传帮带”的工作模式,在试验中由“老手”指导“新手”上岗,团队中的多个岗位“新手”已经能够单独承担参试、攻关任务,极大加速了年轻员工的成长成才,为保障试验“一次成功”提供了有力的人才支撑。

提前研判,防控风险。项目团队以“成功树”分析方法为抓手,编制整机试车“成功树”分析模板,形成了持久试车、新机首试、特种试验3类“成功树”标准化分析流程,全面应用于各型号试车任务。

团队成员李诗军作为试车工艺组长,组织团队成员从试验方案、试验设备、发动机技术状态、试车前准备、试车过程控制、试车前后检查要求等6个方面制定分析模板并进行全流程防控。试验前,按照试车专项检查清单,确保发动机硬件状态检查无遗漏,发动机状态变化可追溯;试车过程中,实时分析统计试车数据,及时掌握发动机参数变化趋势与规律;试验后,系统检查发动机状态,认真分析试验数据,确保试验状态可控。

体系融合,提质增效。项目团队全力推进AEOS体系与“一次成功”工程的有机融合,紧抓试验准备和现场管理两个基本点,依靠整机试验工作流程支撑,大力推进SQCDP、分层例会、快速反应等工具方法应用,探索并建立了一套提高试验工作质效的现场工作管理方法,有效压缩了发动机占台时间,保障了设备状态完好,全面提升了试验效能。

技能组组长王德轩牵头制定完善的试车系统与设备维保机制,统筹试车与设备保养优化组合,充分合理安排台架设备点检、保养、维护等常态化工作,极大提升了工作质效。在团队成员的通力合作下,全年试车台试验设备完好率高于99%,OEE效能提升了13.2%。

中国航发西控科技:正向研发,以终为始

中国航发西控科技研制团队充分运用“成功树”保障分析方法,识别设计装配试验等关键核心要素,定义产品多项影响因素、聚焦薄弱环节提前准备应对措施,有效保证了“试验一次成功”。

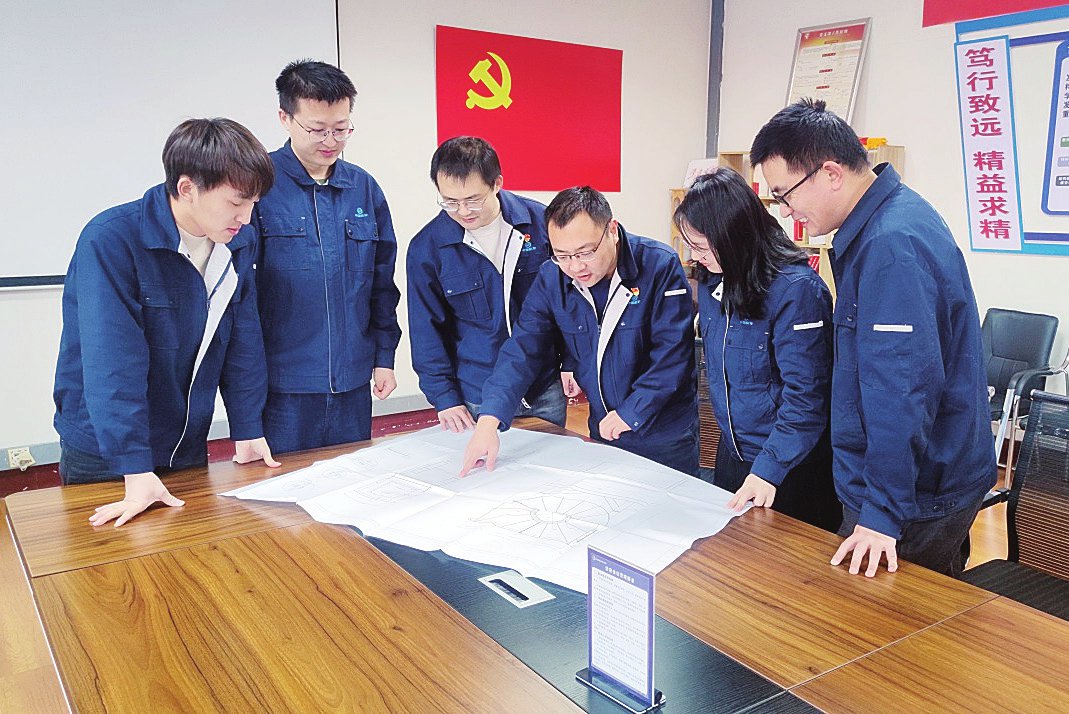

目标明确,行动统一。西控科技设计团队接到任务后,第一时间组织分析研判形势,充分运用“成功树”理念,依照指导书、流程图和数据库相关信息,开展高标准、高质量、规范化的正向设计,识别设计、装配、试验等关键环节风险并采取应对措施。

项目团队围绕试验器性能、耐久试验振动值大、振动损伤风险等试验难点问题,确定关键环节9条、影响因素16条、控制因素56条,识别薄弱环节2项,并制定应对技术措施,做到试验前有分析有预案,试验中有措施有落实,试验后有复盘有改进。

从设计到装配再到试验,整个产品研制团队全程跟进,试验件准备、试验件技术状态确认、试验台校准、预试验、试验过程数据确认……任何一个环节出现问题都能得到及时沟通解决,确保全过程中每一个控制因素都有保障措施。

齐心协力,精诚合作。一次成功,不仅仅需要遵守科学规范的工作流程,团队成员的齐心协力、精诚合作也是必要因素。

研制团队在党员骨干的带领下,不断探寻解决实际科研问题的方法,奉行勇于创新、迎难而上、踏实认真、耐心细致的工作作风,既保证了各项工作的顺利完成,也在团队内部逐渐树立起团结一致、勤勉尽责的工作理念。

研制团队持续开展“成功树”分析方法及应用交流,邀请专家进行专业知识培训,定期开展技术问题研讨,深入现场进行调研,积极主动与客户沟通协调,实现知识和能力的同步提升。

中国航发涡轮院:一切为了产品成功

迎着清晨的曙光,中国航发涡轮院航空发动机试验基地逐渐忙碌了起来。试验看板上,风险要素、完成率、计划日期等关键信息时刻提醒着大家向着“一次成功”目标迈进。

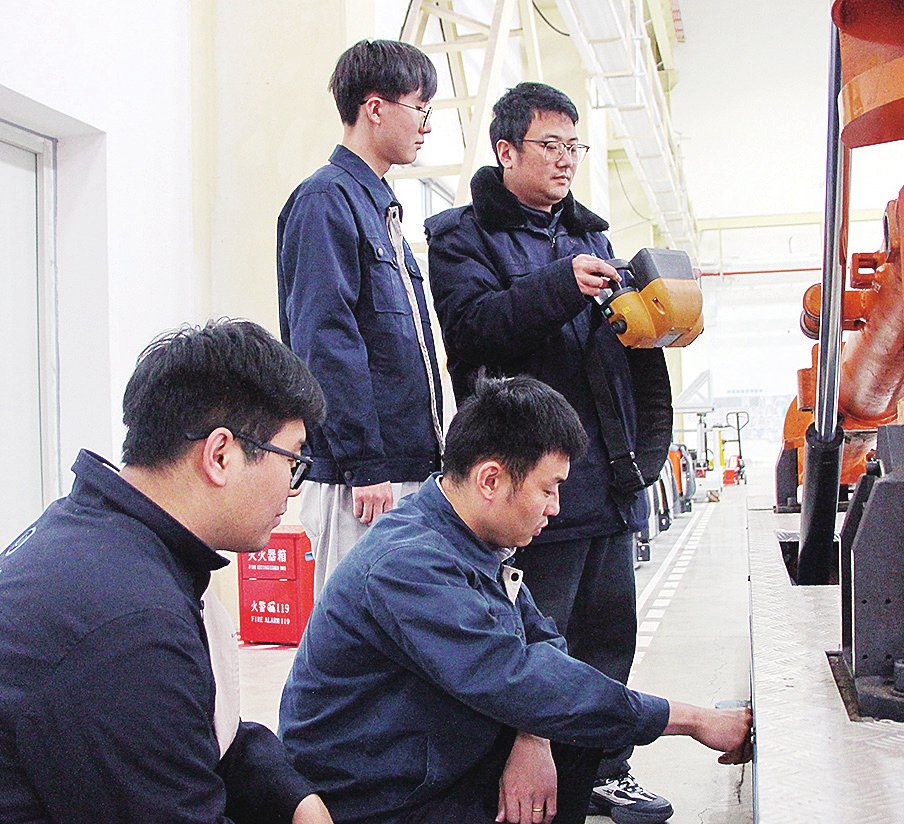

严慎细实,精益求精。发动机试验复杂而精密,试验前准备更需要“严慎细实”,一根管线的偏差,都会对研制进度产生巨大的影响。“唐发朝工匠工作室”的团队成员们正高质量开展发动机上台工作,为后续试验实现“一次成功”提供坚实保障。

这是一项颇具挑战的工作,从发动机主辅支点等安装,到发动机固定、飞机附件连接、配管接线等各环节,都有着繁多的安装工序和高度的稳固性、精细度要求。

发动机上下台精度要求到0.01毫米,管线连接多达上千处,安装部件大小不一,甚至排气扩压器等部分部件重量成吨,这不仅需要研制人员有着极高的操作水平,更要时刻保持万分精神。

规范操作,严格执行。重压下,在场人员却对此次挑战信心十足。在AEOS体系的支撑下,研制团队重构了一套快速安装流程,将复杂串行的安装工艺细分,系统分析风险隐患和应对方法,有效突破科研试车台流程重构与效能提升瓶颈。研制人员在并行作业的快速安装流程下,娴熟地操作着十几种、作用不一的工具,按照预定的操作流程和工艺方法,拉管、试装、标定、吹扫,3天时间内完成了上百个部件的组装、上千根管线的连接,发动机安装到位、测试管线无误连接、电气控制安全可靠,为全面开启全新的科研生产任务打下坚实基础。

当第一次试车的轰鸣声响起时,组长范泽兵露出了开怀的笑容,“在型号试验试车中,我们积极运用‘成功树’保障分析法,有效防范化解试验风险、缩短试验周期,实现了多项任务‘一次成功’,有力助推航空发动机科研生产再提速。”